Column コラム

『冷間鍛造』とは?

冷間鍛造とは

鍛造には、製造過程で温度に3つの種類があります。材料に熱を加えずに常温で加工する「冷間鍛造」と、材料を600~850℃に加熱する「温間鍛造」、材料が赤くなるまで高温に加熱する「熱間鍛造」です。

今回は、これらのうち「冷間鍛造」にフォーカスしてお話しをしたいと思います。

冷間鍛造の成形工程

冷間鍛造では次のようなフローで成形されます。大きな枠組みとして、鍛造素材の据え込み成形と鍛造(主成形)、後加工(補助成形)の3つに分類できます。

【鍛造素材の据え込み成形】

棒状や線状の素材を切断し、素材取りを行います。主成形に入る前に成形の加工精度を上げるため、焼鈍(しょうどん)という作業を行い潤滑処理をします。

金属というのは、外部から力を加えていないのにも関わらず過去に加えられた力が内部に残っていることがあり(残留応力)、強度に影響を与えます。この残留応力や金属の歪みを除去するために焼鈍を行います。

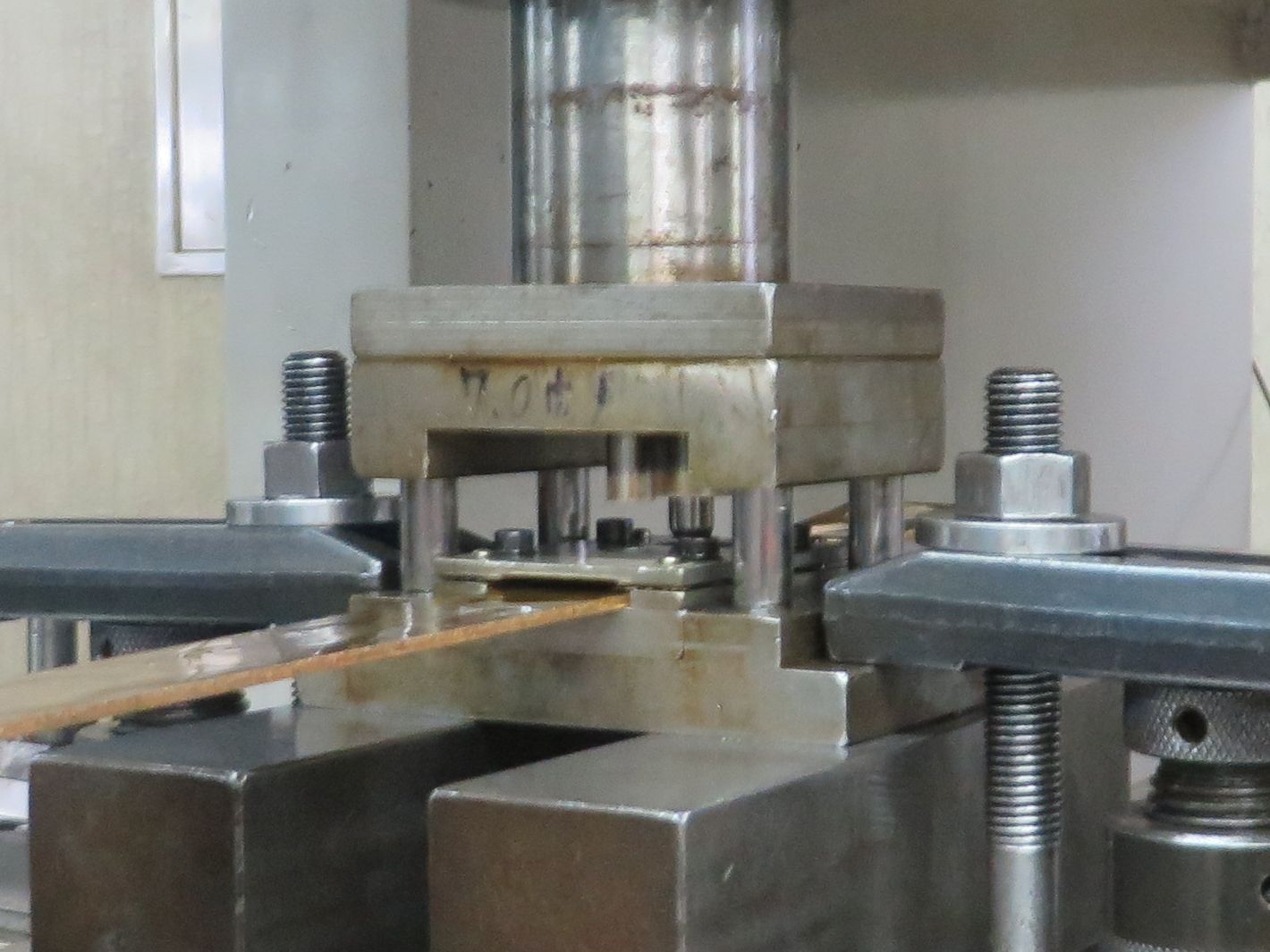

【鍛造(主成形)】

冷間鍛造では、2回以上の工程で圧縮成形を行います。圧縮方法には”押出”と”据込”があり、押出は素材の断面積を縮小させ、据込は加圧軸と垂直方向に断面積を増大させます。

【後加工(補助成形)】

主成形では素材を大きく変化させるため、金型の摩耗が激しく、この段階では正確な形を得ることはできません。そのため、補助成形で加工品の精度改善をし、細部の成形を行うのです。

冷間鍛造のメリット、デメリット

冷間鍛造は、材料の硬度が高いので大きな成形圧力が必要なので、比較的小さな物をつくる方が向いていると言えるでしょう。また、金型と材料の硬度にあまり差がなく、期待する形にするまで何度も鍛造を繰り返すため、金型の設計には高度な技術とノウハウが必要になります。メーカーの腕の見せ所といってもいいでしょう。

工業製品の例を上げると、小さな製品だとクギやネジ、ナット、ボルト、大きな製品だと自動車駆動軸や圧力容器などが造られています。指輪も冷間鍛造で造られるものもあります。TANZO.ではTANZO.basicのベース部分の製造は冷間鍛造になります。

それでは次に、冷間鍛造のメリットとデメリットを見てみましょう。

<メリット>

・切削加工するよりも、材料のロスが少ない

・高精度の製品が造れる(ニアネットシェイプでは切削工程が削減できる)

・表面の仕上がりが綺麗

・生産効率が高い

・圧縮応力により、強度・硬度が高くなる

<デメリット>

・成形圧力が高いため、複雑な形状の加工が難しい

・大きい成形圧力と摩擦力が金型の負担になる(型の早期破損や製品寸法不良を引き起こす)

このように、鍛造と一口に言っても製造過程の違いで様々な特徴があります。今回は、鍛造を温度で分類した中の「冷間鍛造」について紹介をしました。